耐油安全鞋是机械加工、石油化工、食品加工等油污环境的必备防护装备,通过特殊材料配方和工艺设计,有效抵抗油脂渗透、防滑并保持长期耐用性。以下为深度技术解析:

一、油污危害与防护机理

油污三重危害

防护原理

二、国际标准体系

| 标准 | 测试方法 | 合格指标 | 标识符号 |

|---|

| EN ISO 20345 | 3号油浸泡24h(23℃) | 体积变化率≤10% | FO(Fuel Oil) |

| ASTM D471 | IRM903油浸泡70h(100℃) | 抗拉强度保留率≥80% | OR(Oil Resistant) |

| GB 21148 | 20#机油滴落测试 | 无渗透痕迹 | 耐油标志 |

三、核心材料技术

鞋面材料

氟化橡胶:耐汽油/柴油(溶胀率<5%)

聚氨酯合成革:表面张力<30mN/m(防泼油)

超细纤维增强革:经纬向抗撕裂>80N/mm

鞋底技术

特殊工艺

等离子体接枝:表面氟化处理(接触角110°)

无缝激光切割:消除针孔渗油通道

四、行业解决方案

典型配置方案:

汽车维修:S1P FO(防砸+防刺+耐油)

食品加工:无痕PU鞋底+抗菌内衬

油田作业:防静电+耐油复合功能

五、关键性能测试

静态耐油测试

试样浸泡在ASTM 3号油(23℃×24h)

合格标准:质量变化≤10%,硬度变化≤10点

动态防滑测试

弯曲疲劳测试

六、使用维护规范

清洁规程

油污后立即用碱性清洗剂处理(pH 8-9)

禁止使用丙酮等有机溶剂

寿命管理

每周检查鞋底花纹(剩余深度<2mm需更换)

出现硬化/粘性渗出立即停用

存储要求

七、技术前沿

行业警示:

据OSHA统计,耐油鞋失效导致的滑倒事故占工业事故的23%。选择时需确认:

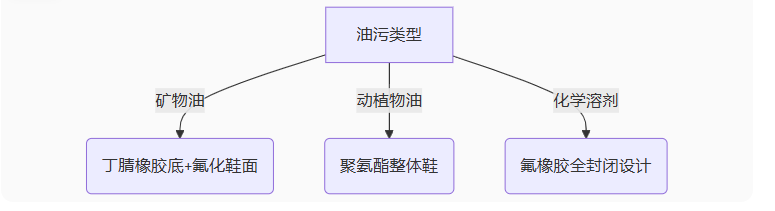

是否区分矿物油和有机溶剂耐受性

防滑纹需为油槽专用设计(常规花纹无效)